鉄鋼および鋳物産業用電気炉用小径炉用黒鉛電極

技術的パラメータ

チャート1:小径グラファイト電極の技術パラメータ

| 直径 | 一部 | 抵抗 | 曲げ強度 | ヤング率 | 密度 | CTE | 灰 | |

| インチ | mm | μΩ・m | MPa | GPa | グラム/センチメートル3 | ×10-6/℃ | % | |

| 3 | 75 | 電極 | 7.5-8.5 | ≥9.0 | ≤9.3 | 1.55~1.64 | ≤2.4 | ≤0.3 |

| 乳首 | 5.8-6.5 | ≥16.0 | ≤13.0 | ≥1.74 | ≤2.0 | ≤0.3 | ||

| 4 | 100 | 電極 | 7.5-8.5 | ≥9.0 | ≤9.3 | 1.55~1.64 | ≤2.4 | ≤0.3 |

| 乳首 | 5.8-6.5 | ≥16.0 | ≤13.0 | ≥1.74 | ≤2.0 | ≤0.3 | ||

| 6 | 150 | 電極 | 7.5-8.5 | ≧8.5 | ≤9.3 | 1.55~1.63 | ≤2.4 | ≤0.3 |

| 乳首 | 5.8-6.5 | ≥16.0 | ≤13.0 | ≥1.74 | ≤2.0 | ≤0.3 | ||

| 8 | 200 | 電極 | 7.5-8.5 | ≧8.5 | ≤9.3 | 1.55~1.63 | ≤2.4 | ≤0.3 |

| 乳首 | 5.8-6.5 | ≥16.0 | ≤13.0 | ≥1.74 | ≤2.0 | ≤0.3 | ||

| 9 | 225 | 電極 | 7.5-8.5 | ≧8.5 | ≤9.3 | 1.55~1.63 | ≤2.4 | ≤0.3 |

| 乳首 | 5.8-6.5 | ≥16.0 | ≤13.0 | ≥1.74 | ≤2.0 | ≤0.3 | ||

| 10 | 250 | 電極 | 7.5-8.5 | ≧8.5 | ≤9.3 | 1.55~1.63 | ≤2.4 | ≤0.3 |

| 乳首 | 5.8-6.5 | ≥16.0 | ≤13.0 | ≥1.74 | ≤2.0 | ≤0.3 | ||

表2:小径グラファイト電極の通電容量

| 直径 | 現在の負荷 | 電流密度 | 直径 | 現在の負荷 | 電流密度 | ||

| インチ | mm | A | 午前2 | インチ | mm | A | 午前2 |

| 3 | 75 | 1000-1400 | 22-31 | 6 | 150 | 3000-4500 | 16-25 |

| 4 | 100 | 1500-2400 | 19-30 | 8 | 200 | 5000-6900 | 15-21 |

| 5 | 130 | 2200-3400 | 17-26 | 10 | 250 | 7000~10000 | 14-20 |

チャート 3: 小径グラファイト電極のグラファイト電極のサイズと許容差

| 呼び径 | 実径(mm) | 呼び長さ | 許容範囲 | |||

| インチ | mm | 最大。 | 分。 | mm | インチ | mm |

| 3 | 75 | 77 | 74 | 1000 | 40 | -75~+50 |

| 4 | 100 | 102 | 99 | 1200 | 48 | -75~+50 |

| 6 | 150 | 154 | 151 | 1600 | 60 | ±100 |

| 8 | 200 | 204 | 201 | 1600 | 60 | ±100 |

| 9 | 225 | 230 | 226 | 1600/1800 | 60/72 | ±100 |

| 10 | 250 | 256 | 252 | 1600/1800 | 60/72 | ±100 |

主な用途

- 炭化カルシウムの製錬

- カーボランダムの製造

- コランダム精製

- レアメタル製錬

- フェロシリコンプラント耐火物

グラファイト電極の取り扱いと使用方法

1.新しい電極穴の保護カバーを取り外し、電極穴のネジが完全かどうかを確認し、ネジが不完全かどうかを確認し、専門のエンジニアに連絡して電極が使用できるかどうかを判断します。

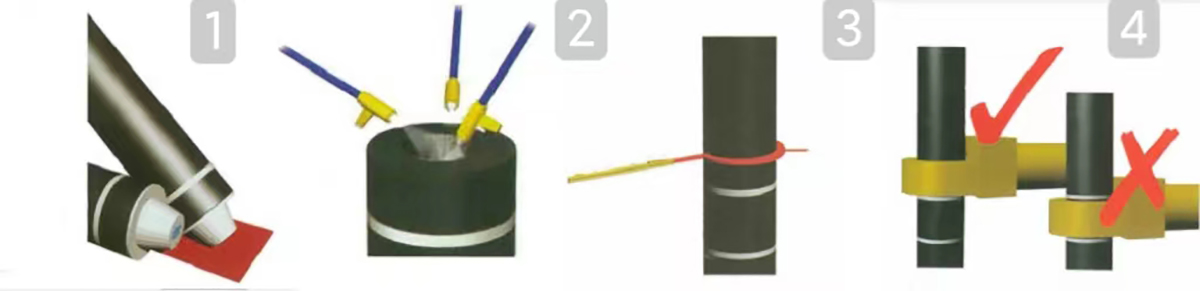

2.電極ハンガーの一端を電極穴にねじ込み、電極接合部の損傷を避けるために電極の他端の下に柔らかいクッションを置きます。(写真1を参照)

3.圧縮空気を使用して、接続電極の表面と穴にあるほこりや雑貨を吹き飛ばし、新しい電極の表面とコネクタをブラシで掃除します。(写真2を参照)

4. 新しい電極を保留中の電極の上に持ち上げ、電極の穴に合わせてゆっくりと下げます。

5.適切なトルク値を使用して電極を適切にロックします(写真3を参照)。

6.クランプホルダーは警報ラインの外に配置してください。(写真4を参照)

7.精製期間中は、電極が薄くなりやすく、破損、接合部の脱落を引き起こし、電極の消耗が増加します。炭素含有量を高めるために電極を使用しないでください。

8.各メーカーによって使用される原材料や製造プロセスが異なるため、各メーカーの電極や接合部の物理的および化学的特性が異なります。したがって、一般的な状況下では、異なるメーカーが製造した電極やジョイントを混合して使用しないでください。